「 予知・予防保全.com 」できること

診断データ等(センサーなどの電気信号)をPLCなどで収集し、膨大なデータを解析。それにより、従来難しかった品質改善や不良発見を行うことができます。

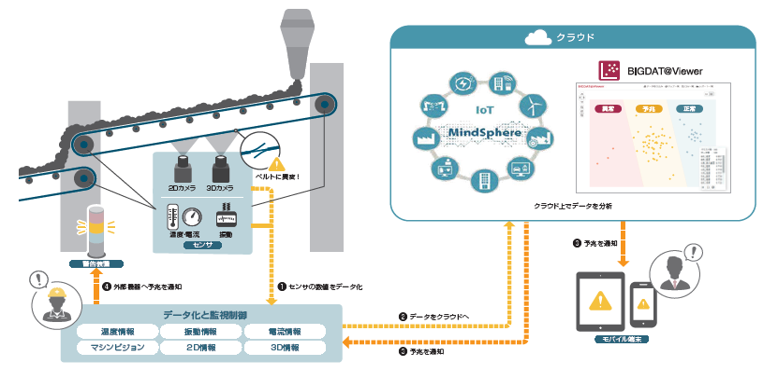

事例1ベルトコンベアの予知保全システム

プラントの原料等の搬送にベルトコンベアは重要な役割を果たしています。例であれば、製鉄所ではコークスを高炉へ運ぶコンベア、発電所では石炭をボイラーへ運ぶコンベアです。本事例は、製鉄所のベルトコンベアを本予知保全システムを導入することで、従来できなかった早期のトラブルを防止する事例です。 ベルトコンベアの故障する機械装置・部品としては、モータやファンなど駆動系の回転体で使用されるベアリングやギヤになります。こうしたベアリングやギアは基本的に消耗品になり、使用している中で消耗し、正常運転の異常につながります。トラブルの前兆となる変化を、ベルトコンベアの位置や稼働の軌跡やベルトの傷を2Dカメラや3Dカメラで計測し、またモーターの温度や電流を計測。ほかにもベルトコンベア全体の稼働で発生する振動も計測しています。 これらの計測データを概念実証:PoC(Proof of Concept)にて、位置情報や傷の有無は画像データから、温度や電流や振動のデータはセンサー類から収集し、これらの多変量データをシステム上で統合。それにより、ベルトコンベアの稼働データをMAP化する手法を構築しています。 このMAP化されたデータを蓄積・分析することで、頻度が少ないものの故障発生時のデータ化、また、故障につながりそうな予兆のデータ化することで、トラブル防止の高い技術・知見を持つ技術者の勘や経験を代替えすることができます。 従来ではできなかった、ベルトコンベアの予知保全を多変量データの蓄積・解析する本システムによって、工場稼働に直結する重大なトラブルを未然に防ぐことがでるようになりました。

プラントの原料等の搬送にベルトコンベアは重要な役割を果たしています。例であれば、製鉄所ではコークスを高炉へ運ぶコンベア、発電所では石炭をボイラーへ運ぶコンベアです。本事例は、製鉄所のベルトコンベアを本予知保全システムを導入することで、従来できなかった早期のトラブルを防止する事例です。 ベルトコンベアの故障する機械装置・部品としては、モータやファンなど駆動系の回転体で使用されるベアリングやギヤになります。こうしたベアリングやギアは基本的に消耗品になり、使用している中で消耗し、正常運転の異常につながります。トラブルの前兆となる変化を、ベルトコンベアの位置や稼働の軌跡やベルトの傷を2Dカメラや3Dカメラで計測し、またモーターの温度や電流を計測。ほかにもベルトコンベア全体の稼働で発生する振動も計測しています。 これらの計測データを概念実証:PoC(Proof of Concept)にて、位置情報や傷の有無は画像データから、温度や電流や振動のデータはセンサー類から収集し、これらの多変量データをシステム上で統合。それにより、ベルトコンベアの稼働データをMAP化する手法を構築しています。 このMAP化されたデータを蓄積・分析することで、頻度が少ないものの故障発生時のデータ化、また、故障につながりそうな予兆のデータ化することで、トラブル防止の高い技術・知見を持つ技術者の勘や経験を代替えすることができます。 従来ではできなかった、ベルトコンベアの予知保全を多変量データの蓄積・解析する本システムによって、工場稼働に直結する重大なトラブルを未然に防ぐことがでるようになりました。

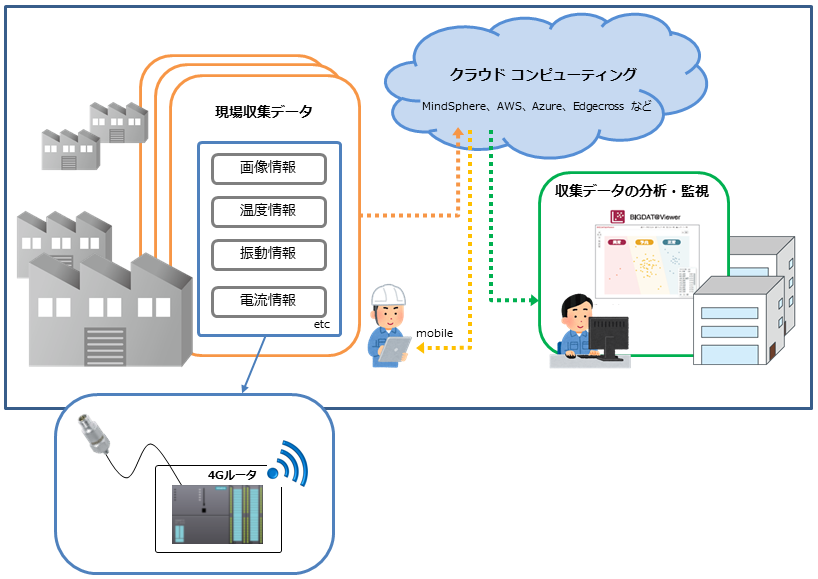

事例2予知保全システムでのクラウド活用

クラウドの活用によって、各エリアに分かれた複数拠点におよぶ工場などの現場より、計測されたデータを離れた場所にある管理オフィスにて各所の多変量データを一元収集、蓄積・解析することができます。また、mobile端末を利用すれば、各署の計測データを生産現場など管理オフィスに行かなくても、クラウド上のデータにアクセスすることで直接のモニタリングが可能です。さらに各センサーからのデータの収集用PLCに+4Gルータ+バッテリーを組み合わせることで、電源およびネットワーク環境を確保しにくい現場から、簡単に(電源確保の為の電気工事等が不要)計測データを送信して蓄積することができます。 当然、収集データの分析・監視を行う管理オフィスの環境をそのままクラウドサービスのプラットホームに置いての運用や、提供されるクラウドベースのサービスを利用することもでき、様々なユーザーの条件にあった、システム環境を構築することが可能となります。 クラウドの活用によるデータ収集システムは、上記のような利便性もさることながら、データの紛失や漏洩、データのインポート・エクスポートの履歴管理などのセキュリティー面でも、従来のシステム よりも優れている点が多々あります。

クラウドの活用によって、各エリアに分かれた複数拠点におよぶ工場などの現場より、計測されたデータを離れた場所にある管理オフィスにて各所の多変量データを一元収集、蓄積・解析することができます。また、mobile端末を利用すれば、各署の計測データを生産現場など管理オフィスに行かなくても、クラウド上のデータにアクセスすることで直接のモニタリングが可能です。さらに各センサーからのデータの収集用PLCに+4Gルータ+バッテリーを組み合わせることで、電源およびネットワーク環境を確保しにくい現場から、簡単に(電源確保の為の電気工事等が不要)計測データを送信して蓄積することができます。 当然、収集データの分析・監視を行う管理オフィスの環境をそのままクラウドサービスのプラットホームに置いての運用や、提供されるクラウドベースのサービスを利用することもでき、様々なユーザーの条件にあった、システム環境を構築することが可能となります。 クラウドの活用によるデータ収集システムは、上記のような利便性もさることながら、データの紛失や漏洩、データのインポート・エクスポートの履歴管理などのセキュリティー面でも、従来のシステム よりも優れている点が多々あります。

これまで収集していなかった

データ蓄積と構築(BIGデータ)

モーターなどに代表される振動や音、匂いなどを専用センサーを設置し、それらの膨大なデータを半永久的に収集。集まった多変量データによって、新たな生産・品質・予知等々の管理に役立てることができます。

製品品質の正常モデル

(合格基準品)のMAP化

BIGデータによって全変数を基に、正常モデルを設定し、それを比較することで、従来ではできなかったレベルでの製品欠陥や未知欠陥などを検出することができます。

音・温度・画像等、

様々なデータの収集が可能

市販の各種センサーによって、音や匂い、振動や温度、各種画像などデータを収集することが可能。複数のステータスを1つシステムを集約 ⇒ 分析により、様々な目的に利用することができます。

深層学習による、これまでにない

検査・品質体制の構築

事前学習や実際のデータの蓄積から不良や欠陥をデータ化。人間では気づかない傾向の深層学習を専用ソフトが実施。それにより、これまで実現できなかった検査・品質体制を構築できます。

職人の経験値と技術を、

数値化で技能継承が可能

これまでは技術と経験を持った職人のブラックボックス化されていた点をIT・システムによって見える化。また、収集したデータを属人性に頼らない、閾値による判別による技能継承へ。

お問合せ

本ページの問合せフォームから、もしくは、電話にてお問合せ下さい

下記のお問い合わせフォームよりお客様のご希望・ご要望をお寄せください。お客様のご要望と合わせて、

必要に応じて現地調査を行います。詳細情報をご記入いただけますと、その後の対応がスムーズになります。

ご提案

ご要望のヒアリングと現地調査から、予知保全システムの提案をいたします

ご要望とヒアリング内容、現地調査の内容を踏まえた上で、亀山電機から予知保全システムの企画提案書、

概算費用をお客様へ提出いたします。企画提案書から再度の打合せを実施いたします。

お見積り

企画提案書を基に、正式なお見積り・スケジュールのご提出

お客様との打合せの上で、今回のシステム構築の全体スケジュールとそのお見積りを提出いたします。

この際に、現地でのセットアップ等の詳細打合せも合わせて行います。

ご発注

最終仕様、工期を確認の上、正式なご発注

最終仕様を確認後、お客様の生産ライン・設備の稼働を踏まえた導入スケジュールを確認の上、

亀山電機へ正式な発注書を送付いたします。その後、システム製作へと移ります。

構築

設備への配線やシステム構築

現地設備へのセンサー類の設置、データ収集のための配線等を行います。都度の状況に応じたソフト作成を、

クラウドやお客様のPC環境で実施し、これまでにない予知保全システムを構築いたします。

解析

収集したビッグデータの解析、品質管理体制の強化

収集した多変量データを専用ソフトによって可視化します。それにより、パターン分析を行い、クラスター

分析などにより、トラブル発生の原因をこれまでにないレベルで予知することが可能になります。

以下のフォームにご入力いただき、送信ボタンを押してください。

*は必須項目となっております。